1.分析目的

白车身结构的静强度不足则会引起构件在使用过程中出现失效。本报告采用有限元方法对Q11白车身分别进行了满载、 1g制动、0.8g转弯、右前轮抬高150mm、左后轮抬高150mm、右前轮左后轮同时抬高150mm,6种工况的强度分析,观察整车受力状况,找出高应力区,考察其零部件的强度是否满足要求,定性地评价Q11白车身的结构设计,并提出相应建议。

2.使用软件说明

本次分析采用HyperMesh作前处理,Altair optistruct求解。HyperMesh是世界领先的、功能强大的CAE应用软件包,也是一个创新、开放的企业级CAE平台,它集成了设计与分析所需的各种工具,具有无与伦比的性能以及高度的开放性、灵活性和友好的用户界面,与多种CAD和CAE软件有良好的接口并具有高效的网格划分功能;Altair Optistruct是一个综和隐式和显示求解器与一体的大规模有限元计算软件,几乎所有的线性和非线性问题都可以通过其进行求解。通过Altair Optistruct可以进行任何形状、尺寸、拓扑结构的优化,采用固定的内存分配技术,具有很高的计算精度和效率。

3.模型建立

对车身设计部门提供的Q11白车身CAD模型进行有限单元离散,CAD模型以及有限元模型如图3.1所示。白车身所有零部件均采用板壳单元进行离散,并尽量采用四边形板壳单元模拟,少量三角形单元以满足高质量网格的过渡需要,网格描述见表3.1。

图3.1 Q11白车身CAD以及有限元模型

表3.1 网格描述

单元类型 四边形单元 三角形单元

单元数目 469700 15543

三角形单元比例 3.4%

焊接模拟 Rbe单元及实体单元

涂胶模拟 实体单元

单元质量 良好

强度分析模型质量按整车满载质量计算,其中的白车身附加质量(见表3.2)用质量点单元CONM2单元模拟。发动机和变速箱、油箱、备胎、冷凝器、前门总成、滑移门总成、后背门总成、发动机罩总成、前排座椅及乘员等使用RBE刚性单元加载到相应总成的安装处。由于额定载货质心的不可确定性,无法给定具体质心位置,因此本次分析在经验基础上确定质心位置,并将额定载货分布于后地板多处主要受力点处进行模拟。具体质量点分布情况可参考图3.2。

表3.2 Q11白车身附加质量及质心

序号 部件 质心坐标(X,Y,Z),mm 质量,kg

1 发动机和变速箱 1036.0,-24.0,187.7 130

2 燃油箱 1958.9,258.4,54.0 34

3 备胎 3525.8,94.8,22.2 12

4 散热器 -64.2,0.70,350.4 2.5

5 蓄电池 1061.903,-456.199,270.094 10

6 前门总成 813,±731,671.3 23/23

7 中门总成 1763.3,±733.8,649.7 25/25

8 后背门总成 3627.1,0,918.7 27

9 发动机罩总成 -66.9,0,787 6.5

10 主、副驾驶座椅及乘员 1195,-295/320,616 87.5/87.5

11 二排座椅及乘员质量、质心 2048.457,-166.498,589.908 164

12 三排座椅及乘员质量、质心 2896.054,0,617.012 243

13 仪表台质量、质心 475.8,13.3,813.8 5

14 行李 3341.6,0,421 225

15 白车身质量 1769.404,-0.7,552.975 309

16 整车满载状态质量参数 1858.4,-3.7,497.8 1810

图3.2 Q11白车身附加质量分布

4 边界条件

以满载状态下计算车身在以下工况下的强度应力。计算工况包括满载工况(工况1)、制动工况(工况2)、转弯工况(工况3)、右前轮抬高150mm工况(工况4)、左后轮抬高150mm工况(工况5)、右前轮左后轮同时抬高150mm(工况6)。载荷如表4.1所示。

表4.1 Q11白车身强度分析工况载荷

工况 载荷(加速度)

满载 -Z向1g 满载

制动 -X向1g;-Z向1g 满载

转向 -Y向0.8g;-Z向1g 满载

右前轮抬高150mm -Z向1g 满载

左后轮抬高150mm -Z向1g 满载

右前轮左后轮同时抬高150mm -Z向1g 满载

5.分析结果

5.1满载工况:

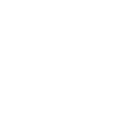

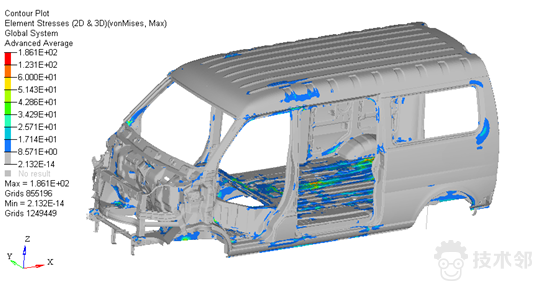

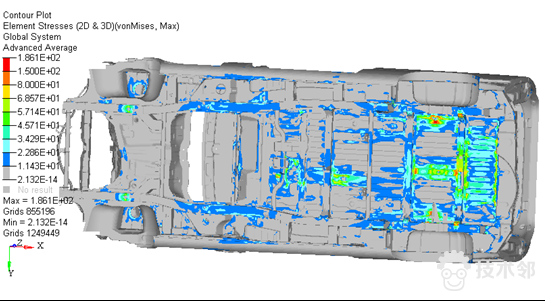

满载工况下,车身和主要零部件应力云图如下所示。

车身应力云图

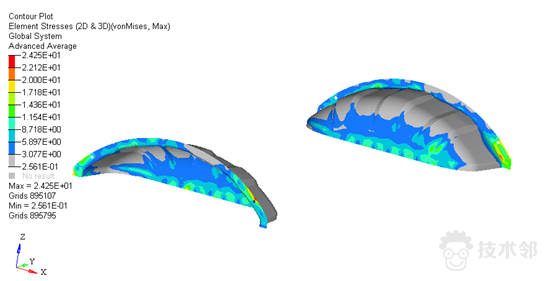

Q11前轮壳和前地板

Q11后轮罩

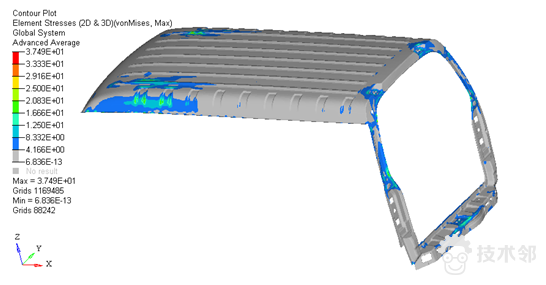

Q11顶盖和后背门框

Q11后地板

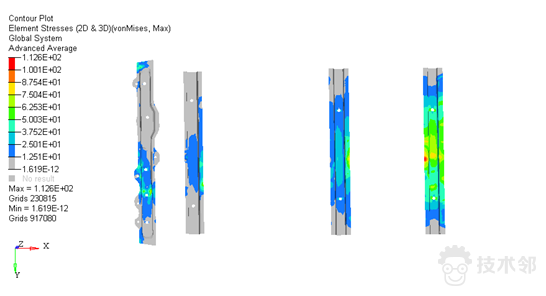

Q11横梁

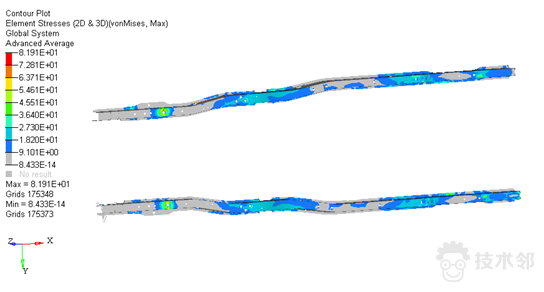

Q11纵梁

后续内容请在附件中查看