这应该是我毕业之前写的最后一个案例了,三天后就要离校了,在学校里面呆习惯了,突然要进入社会,还很不舍得。如果工作后还能继续从事我热爱的仿真行业,那是我的幸运,我还会继续更新,如果不再做这个了,那就到此为止了。

本案例介绍铝合金材料的焊接摩擦焊仿真,网上有相关视频介绍,参考视频的方法并结合我室友的课题研究介绍本案例(文章中无涉密数据及模型)。因为在焊接时,焊接头高速旋转将完全插入到铝板中,涉及到大变形,即使定义ALE网格,也不容易收敛,为此本案例使用CEL方法模拟焊接摩擦焊。

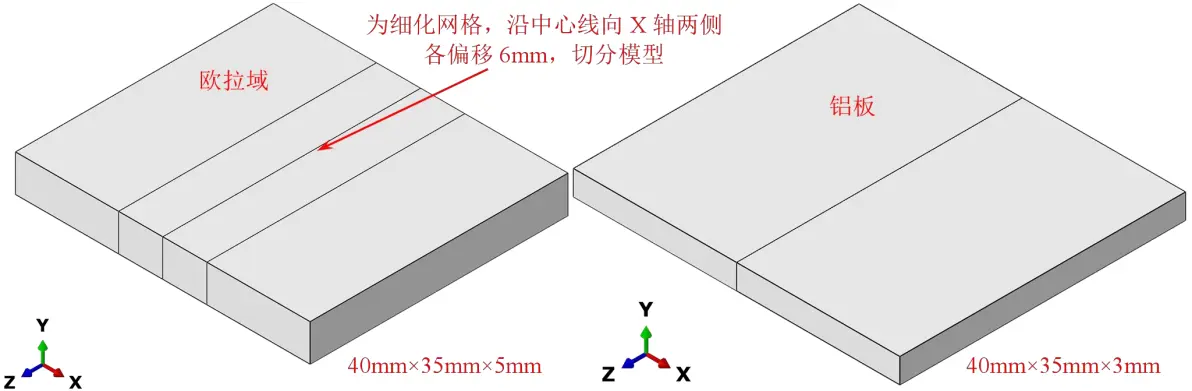

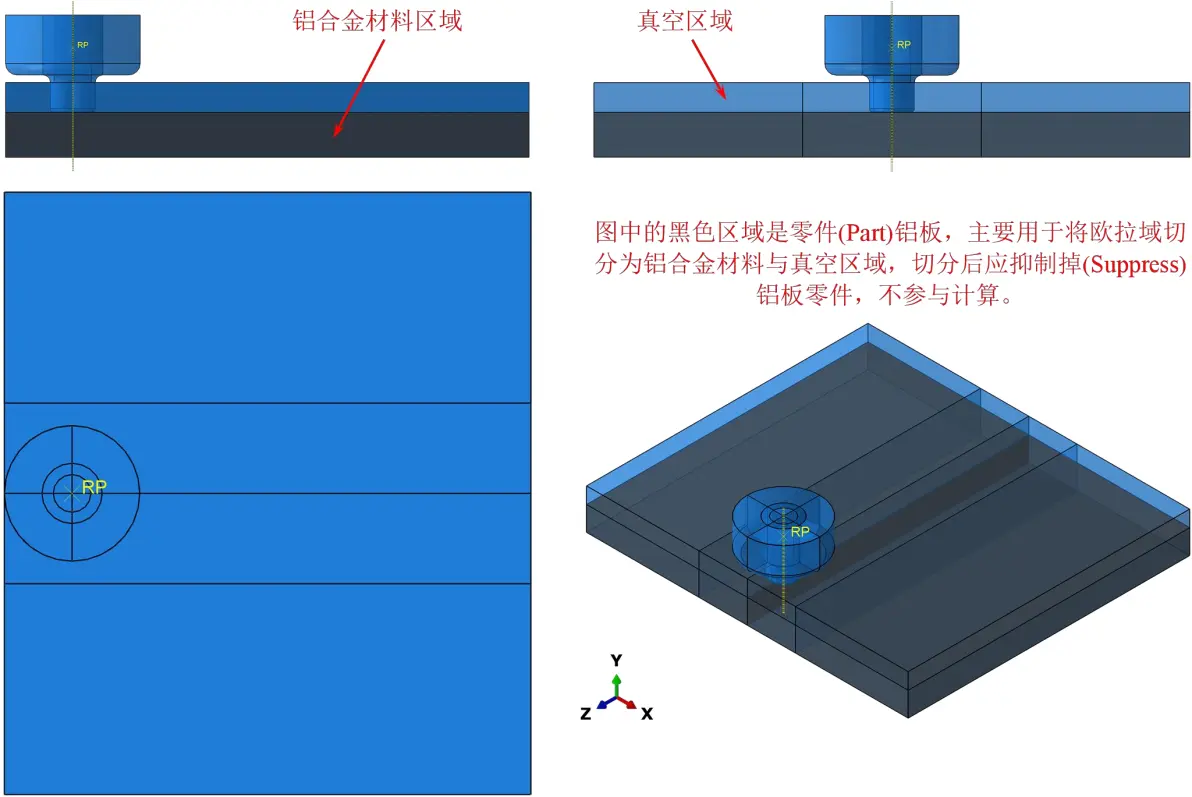

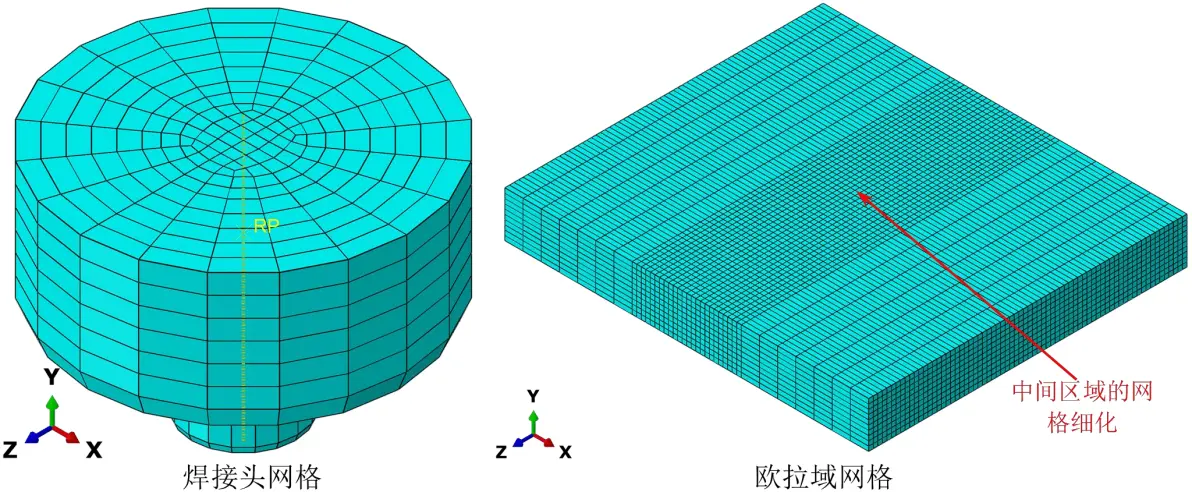

仿真的模型很简单,共3个模型,欧拉域、铝板与焊接头。但真正用于计算的只有欧拉域与焊接头,其中铝板用于切割欧拉域,欧拉域中一部分为铝板,一部分是真空的,真空区域用于观察铝合金材料的流动状态。

Part(零件):

欧拉域与铝板模型:

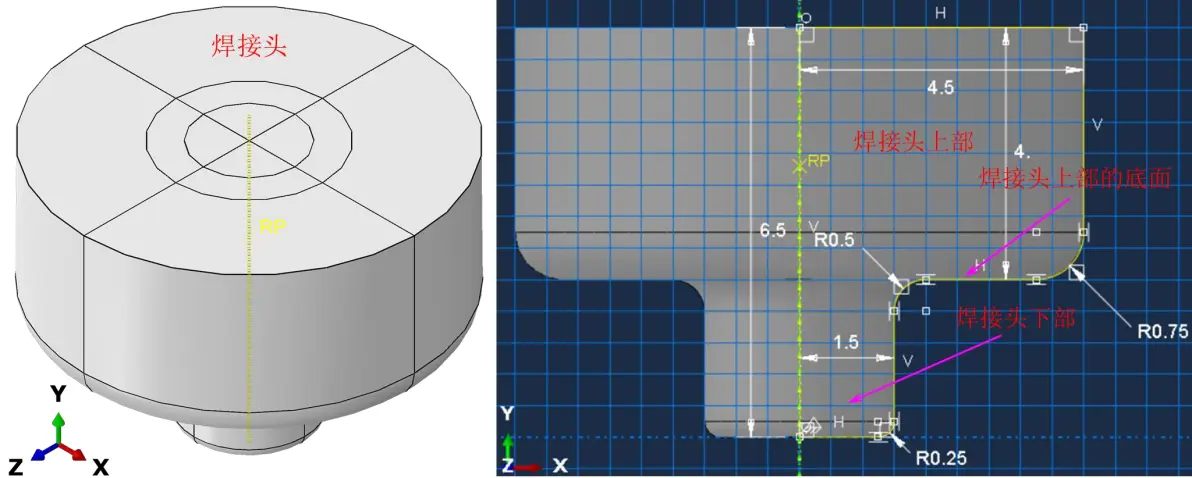

焊接头模型:

Material(材料):

由于是热力耦合仿真,因此焊接头与铝板均定义了结构与热相关的材料参数,材料本构均是我在知网的硕士论文里面找的,就不展示了。焊接头为刚体,只定义了密度、弹性模量、泊松比、比热与热传导。铝板为柔性体,定义了密度、弹性模量、泊松比、塑性参数使用JC本构、热传导、热膨胀系数、比热。

Assembly(装配):

装配零件时,铝板、欧拉域与焊接头均应装配到合适的区域。从装配图中看,焊接头插入到欧拉域零件中,因为焊接头的底部应该与欧拉域中的铝合金材料区域接触。

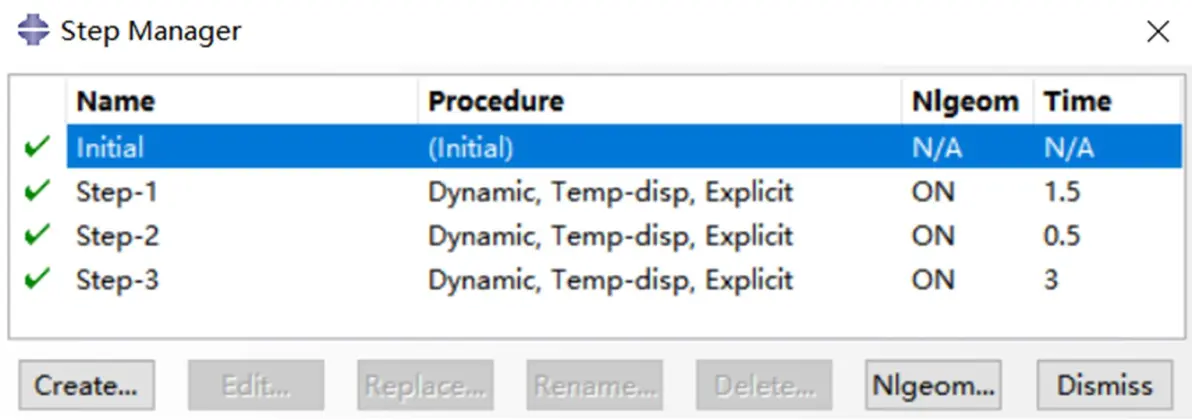

Step(分析步):

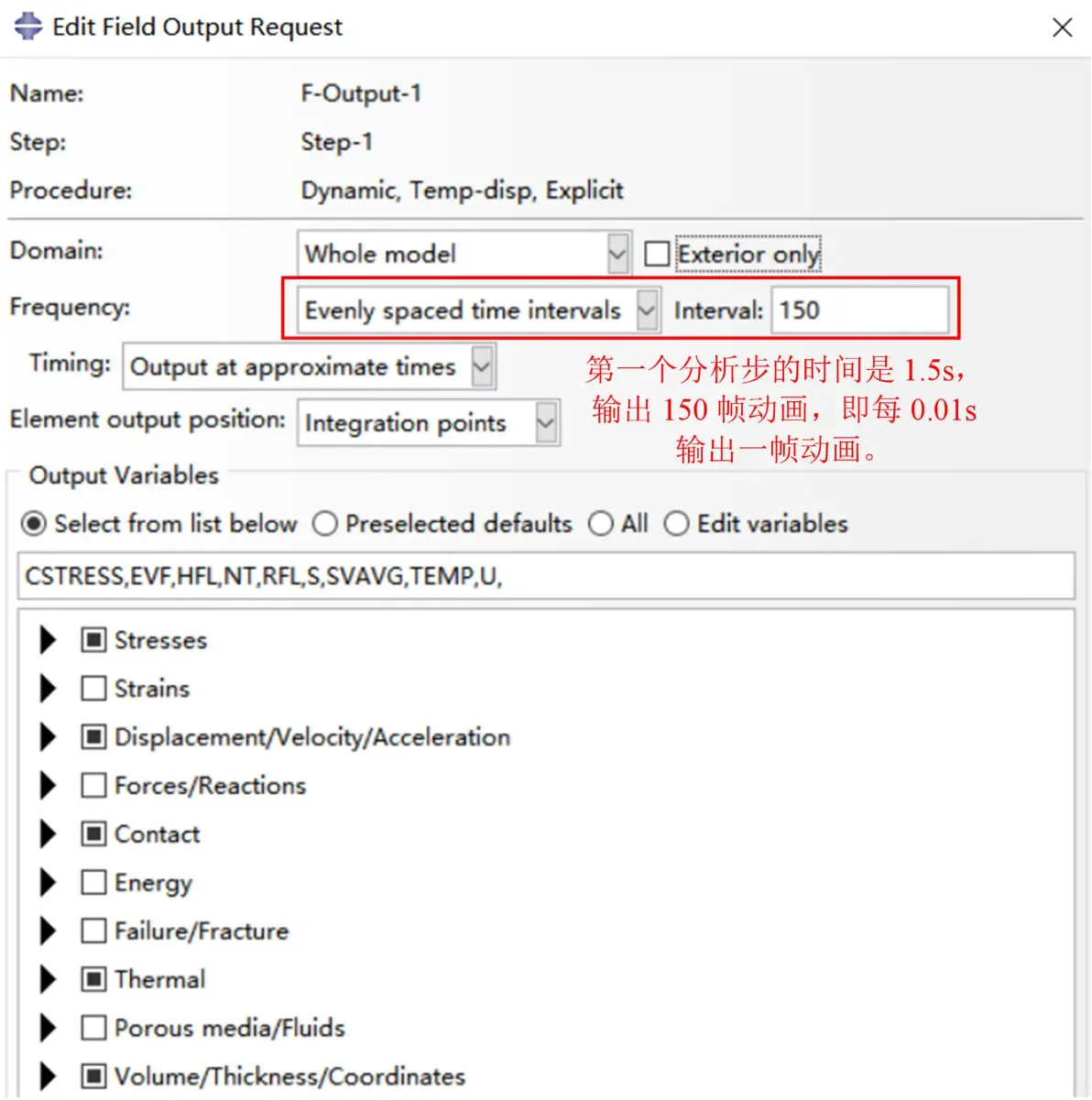

仿真分析时间共5s。第一个分析步的时间是1.5s,焊接头沿Y轴负方向移动,主要用于模拟焊接头旋转压入铝板的过程。第二个分析步时间是0.5s,焊接头不再沿Y轴移动,只在原地旋转。第三个分析步才模拟焊接头的焊接过程(即焊接头沿Z轴负方向移动)。建立分析步时,只定义分析时间,其余 默认设置即可,并且CEL方法不支持质量缩放,分析步的设置就不再展开讲了。

场变量输出设置:每计算0.01s输出一帧动画,共输出500帧动画。历史变量没定义输出。

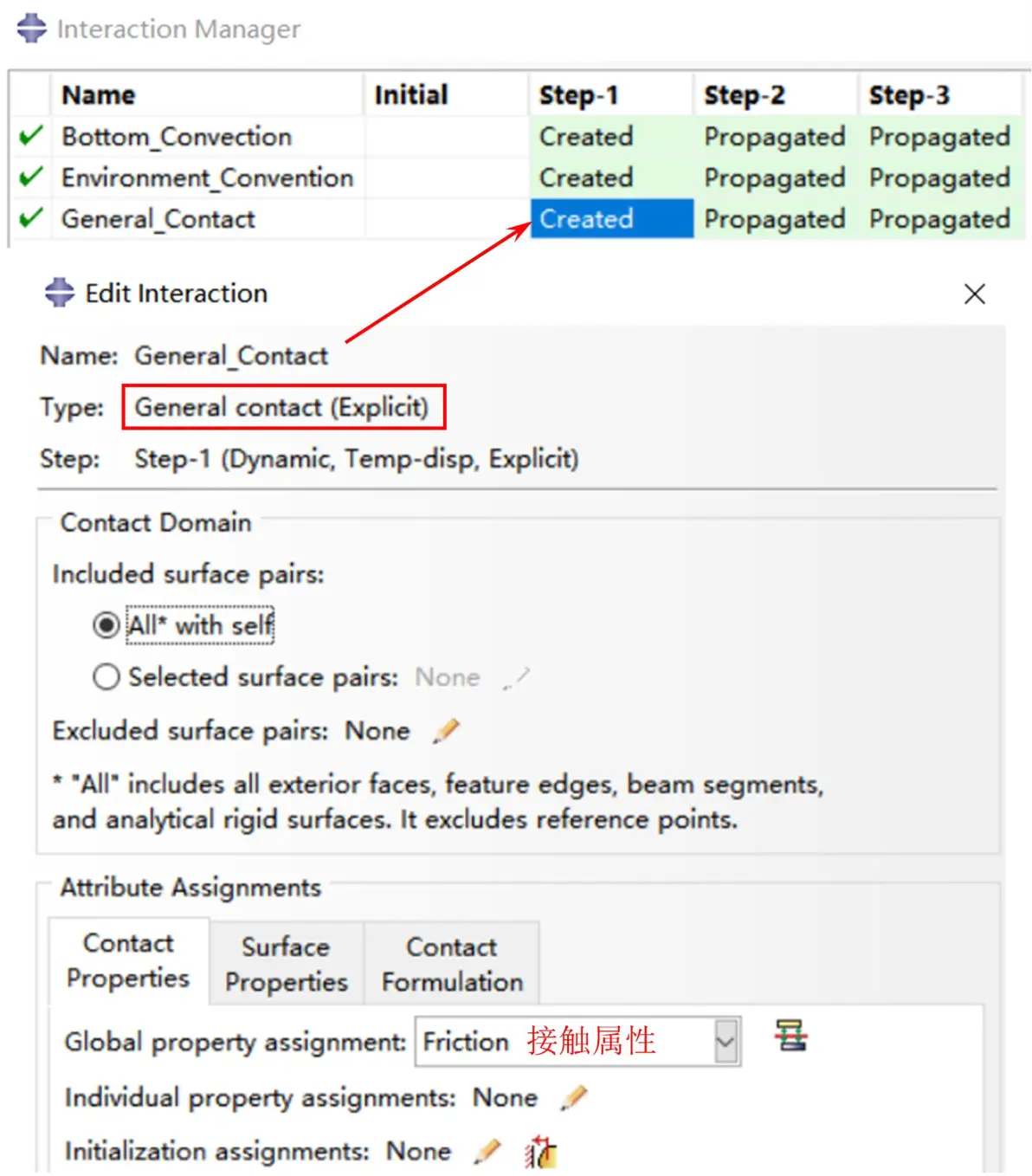

Interaction(接触):

CEL方法只支持通用接触(General Contact)。

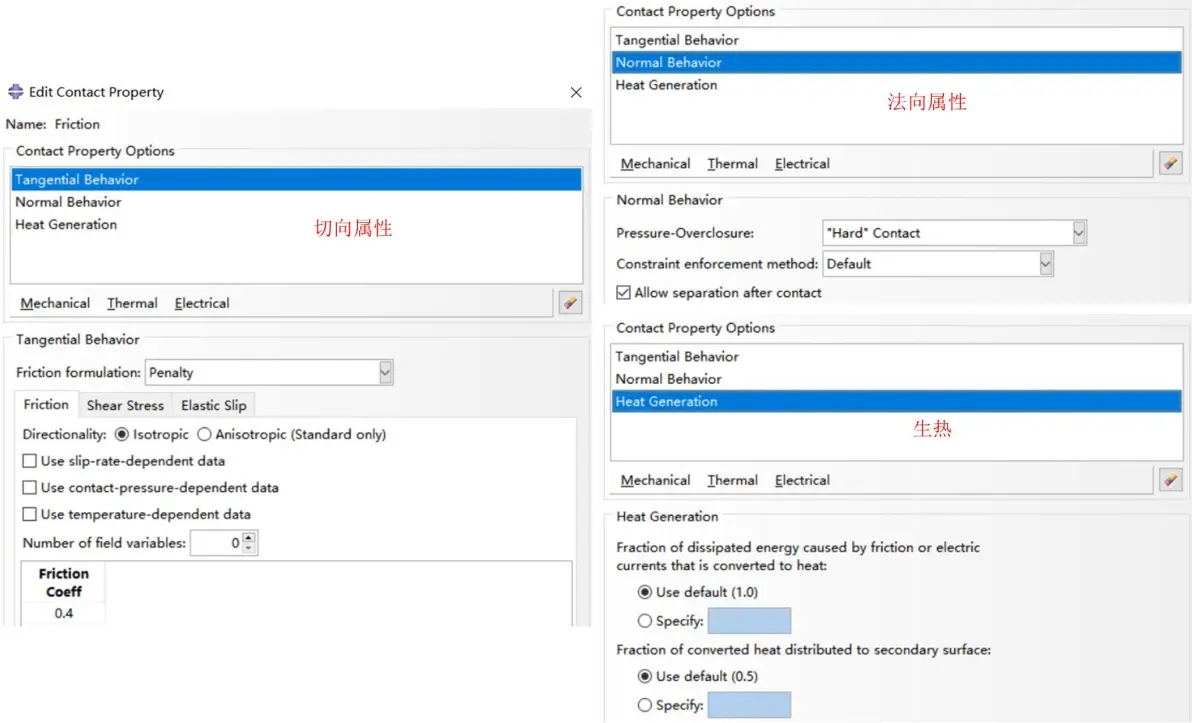

接触属性:

接触属性为法向硬接触,切向罚摩擦系数为0.4,以及接触的生热,通用接触不支持定义热传导(Thermal Conductance)。

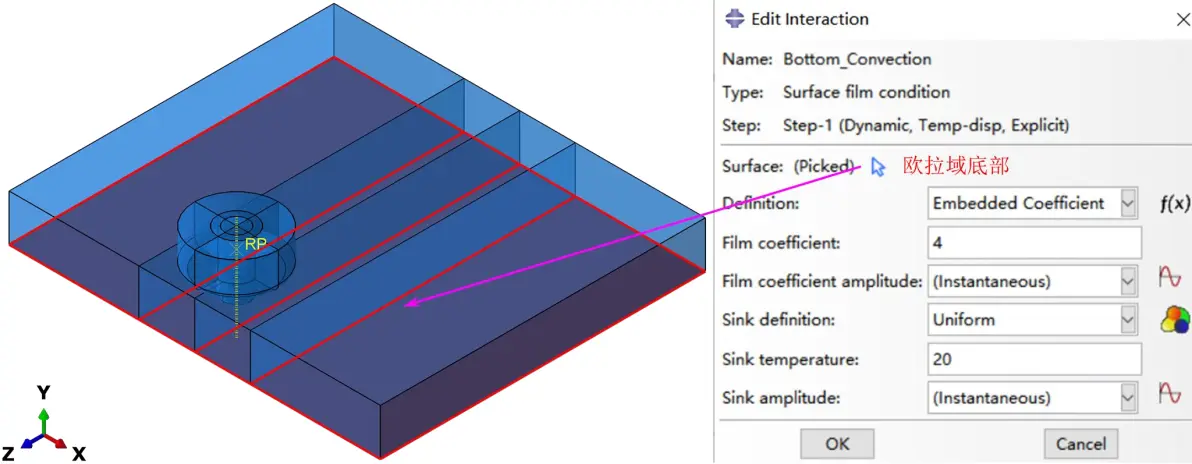

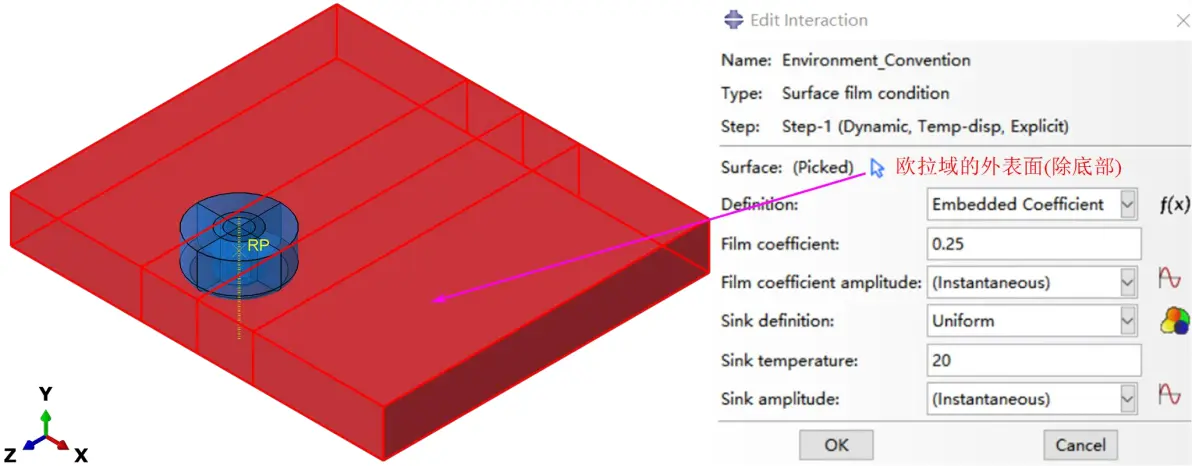

欧拉域底部热对流的定义。

欧拉域表面与环境热对流的定义。

没有定义热辐射。

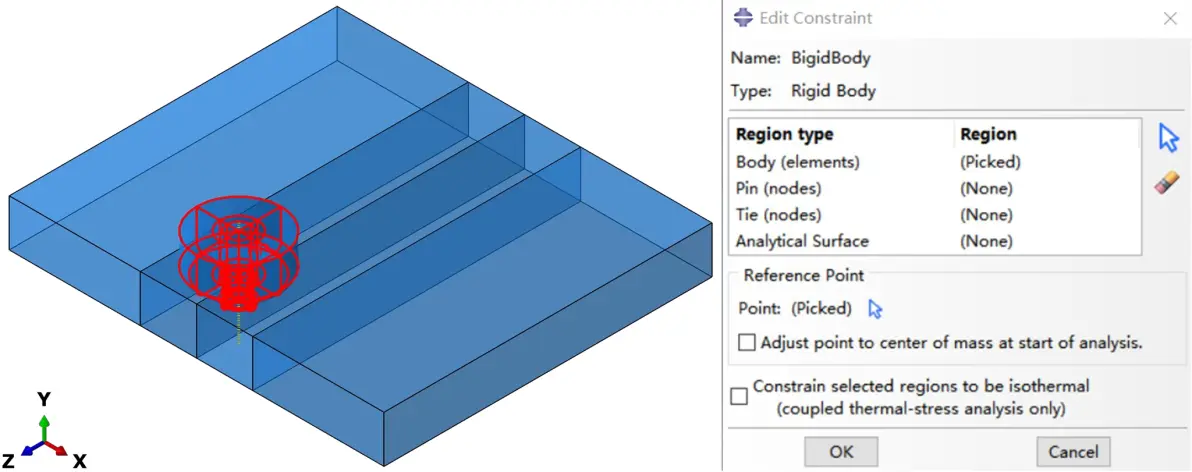

焊接头定义刚体约束:

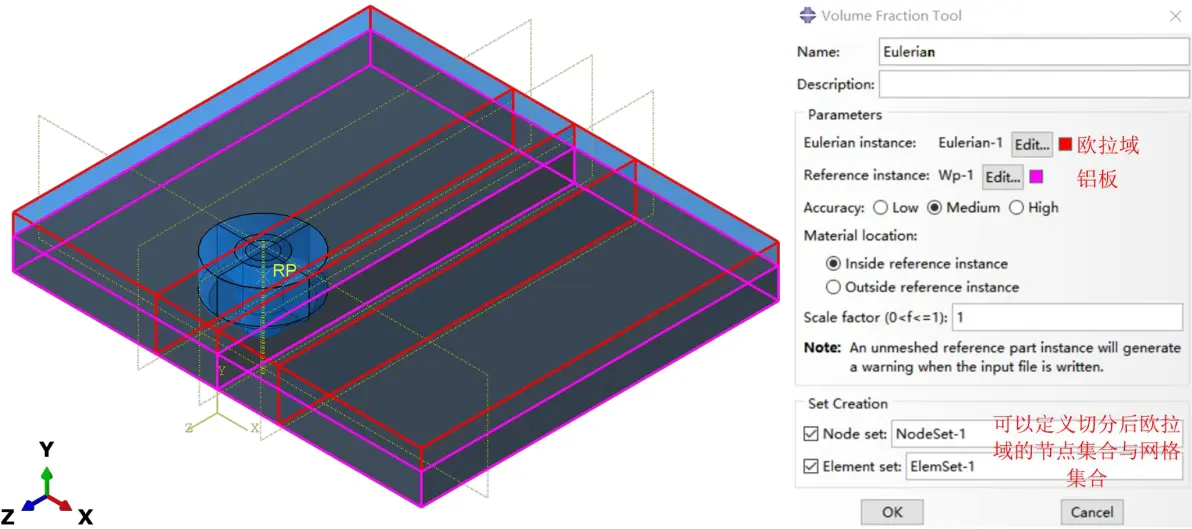

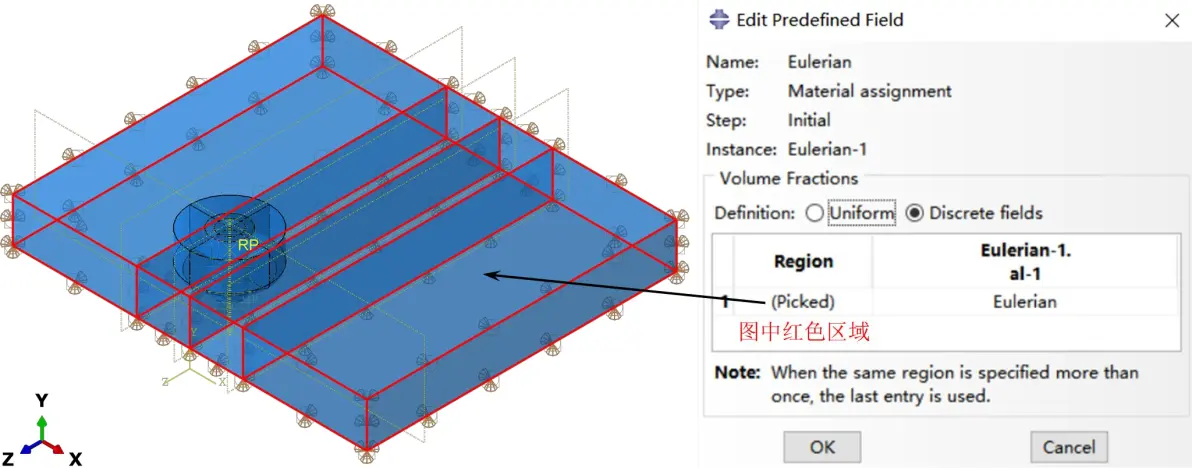

Interaction模块中还需要切分欧拉域,即利用Part模块中的零件铝板切分欧拉域,将其分为铝合金材料区域与真空区域,切分后再抑制(Suppress)零件铝板,不让其参与计算。在图形交互界面的工具栏中的Tools中的Discrete Field中的Volume Fraction Tool体积分数工具中切分欧拉域。点击次命令后,会有提示,先选择欧拉域,然后选择用于切分欧拉域的零件即可。如下图所示,红色是欧拉域,紫色是用于切割欧拉域的零件铝板,切分后,在左侧图形树Model Database的Assembly模块中将铝板零件Suppress。

Load(载荷):

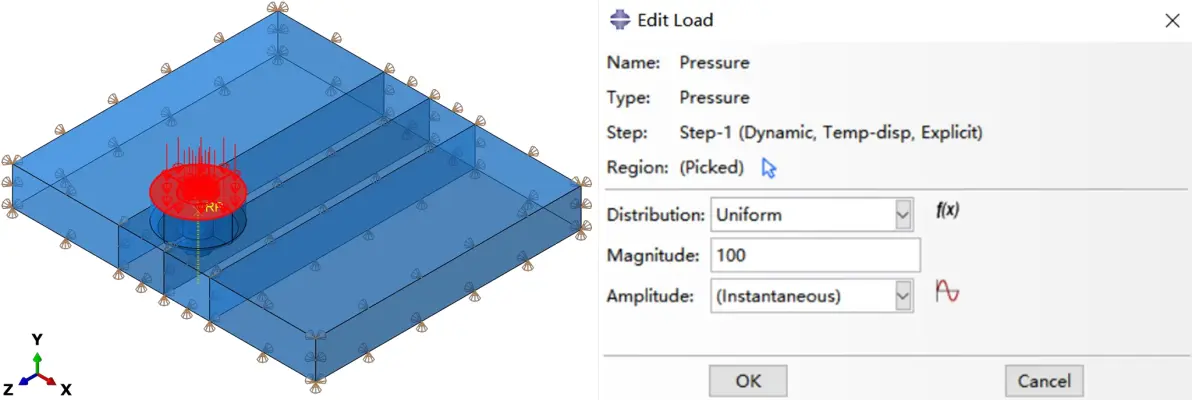

焊接头顶部定义100 MPa的压力。

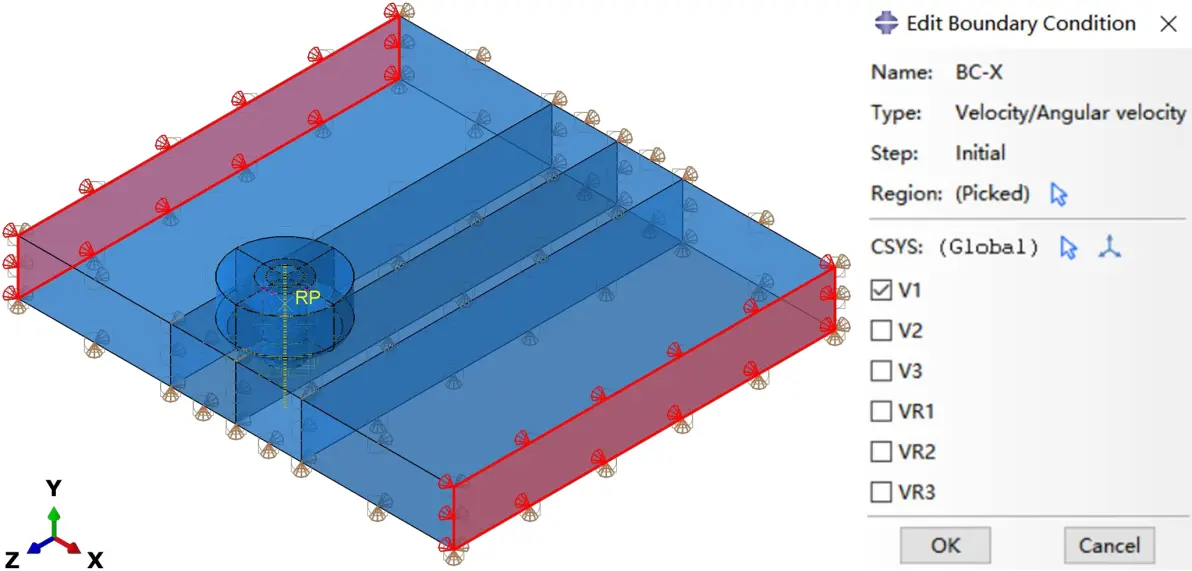

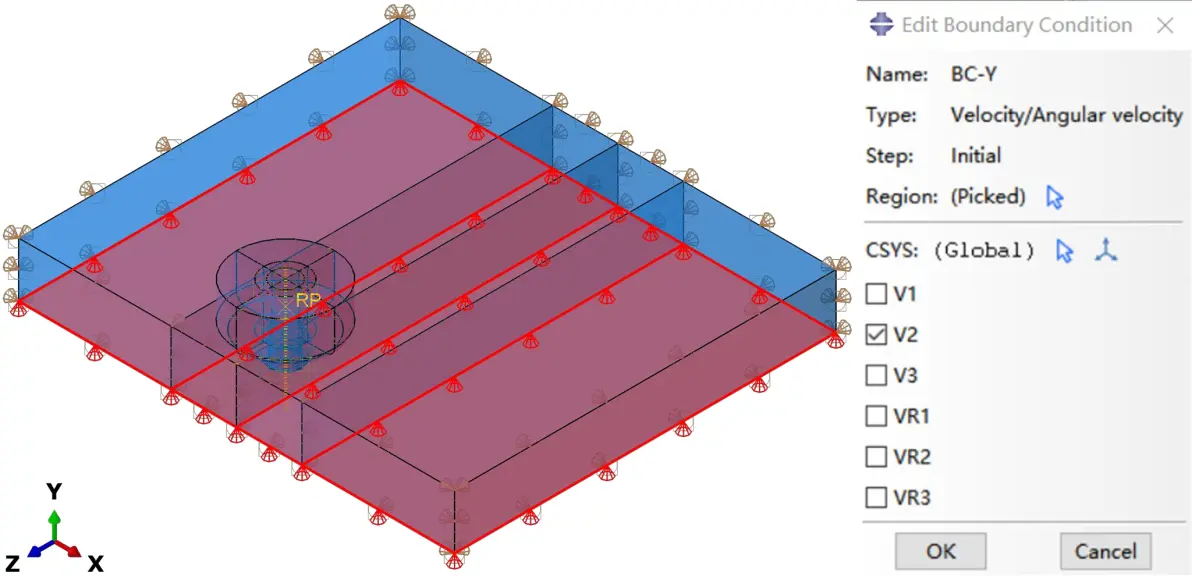

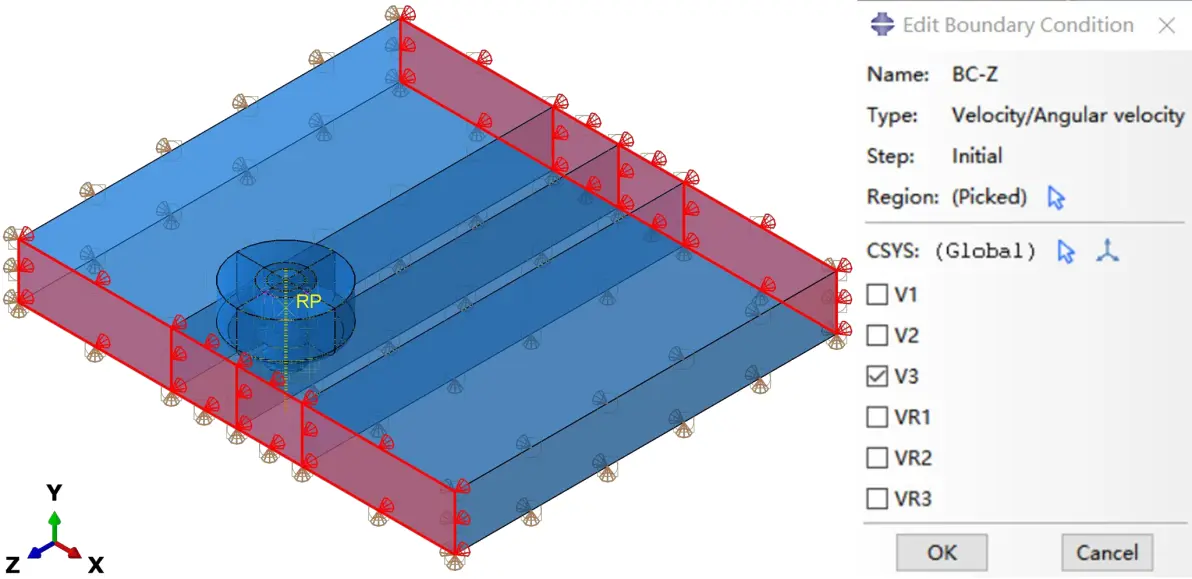

欧拉域X轴方向的边界条件(定义两侧)。

欧拉域Y轴方向的边界条件(只定义底部)。

欧拉域Z轴方向的边界条件(定义两侧)。

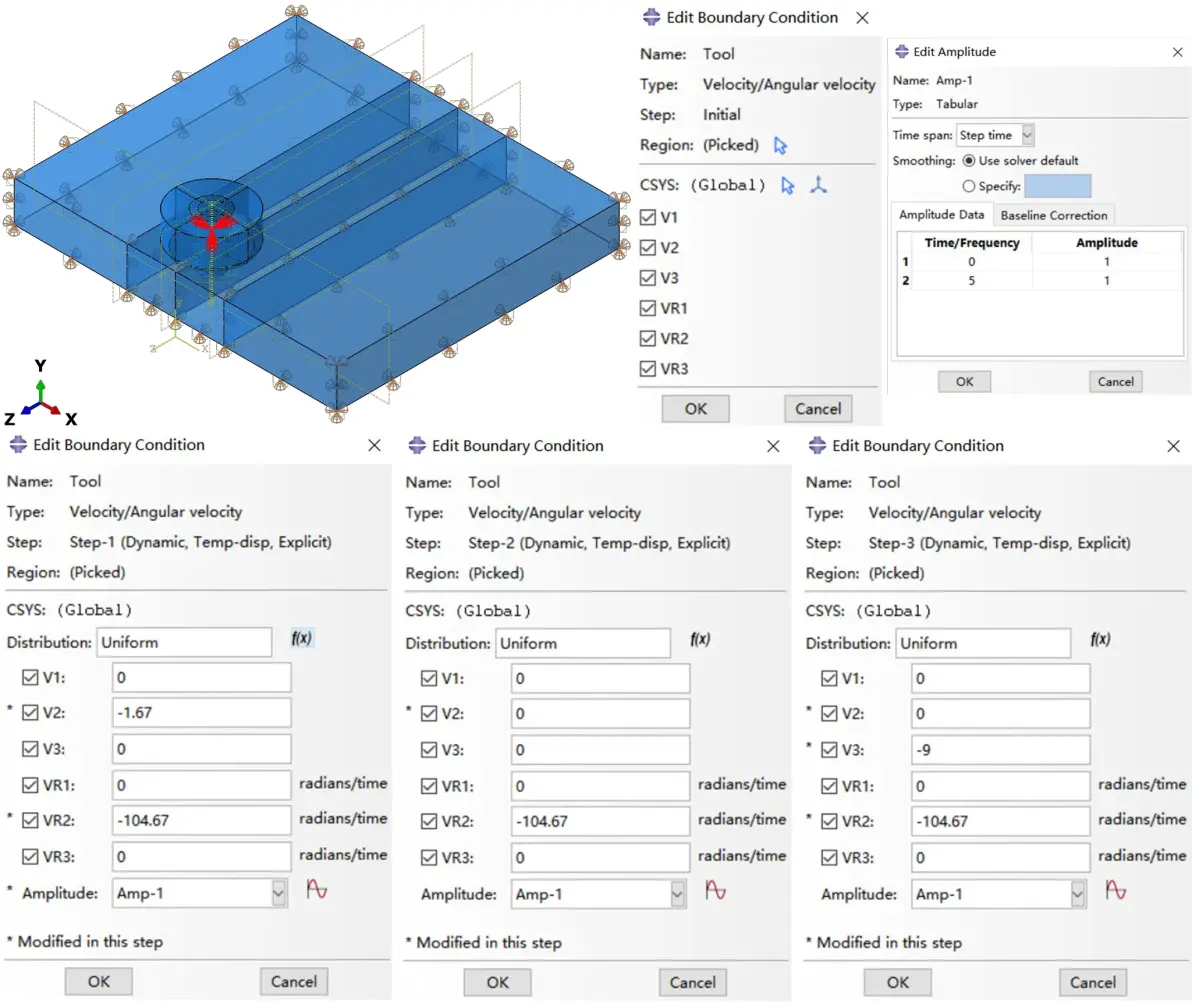

焊接头的边界条件:

通过速度载荷定义焊接头的边界条件(定义在刚体约束中定义的RP点上),在初始分析步,约束焊接头的全部自由度。在第一个分析步,焊接头高速转动并压入铝板中,定义焊接头沿Y轴的平动速度(V2)-1.67 mm/s与绕Y轴的转动速度(VR2)-104.67 rad/s,约束其余自由度。当焊接头压入铝板后,在第二个分析步中,焊接头不再沿Y轴移动,即约束V2方向自由度,但是焊接头仍然高速转动,即VR2方向的角速度不变。第三个分析步进行焊接,焊接头仍然高速转动,定义焊接头沿Z轴的平动速度(V3)-9 mm/s,VR2方向的角速度不变。总的来说,在三个分析步中,焊接头均绕Y轴保持高速度的转动。

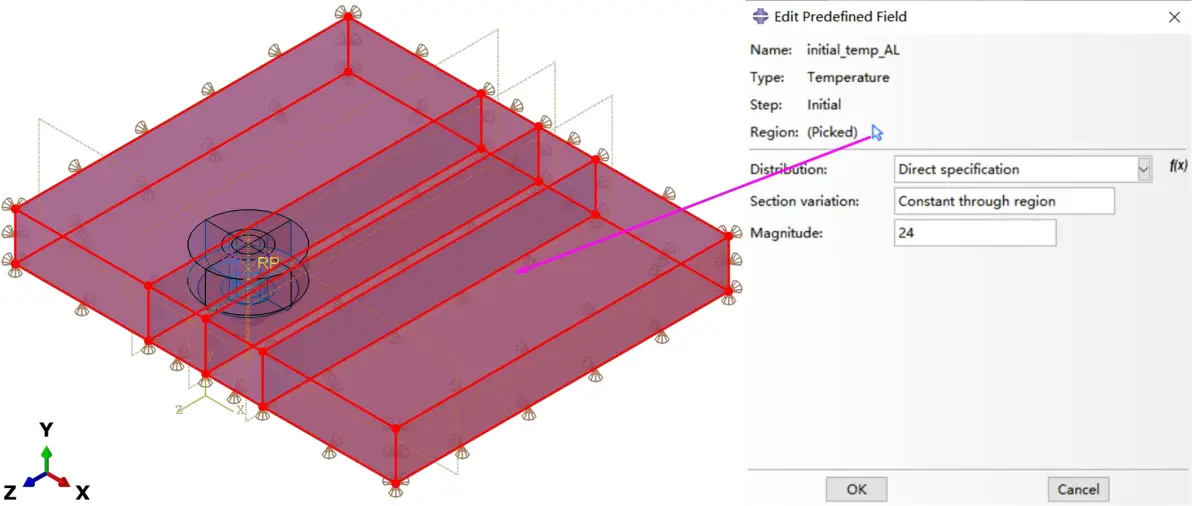

预定义场(Predefined Field):预定义场中应切分欧拉域并定义刀具与欧拉域中铝合金材料的初始温度。

欧拉域中的铝合金材料的定义:

欧拉域初始温度的定义:

焊接头初始温度的定义:

欧拉域中间的网格与焊接头接触,网格细化。

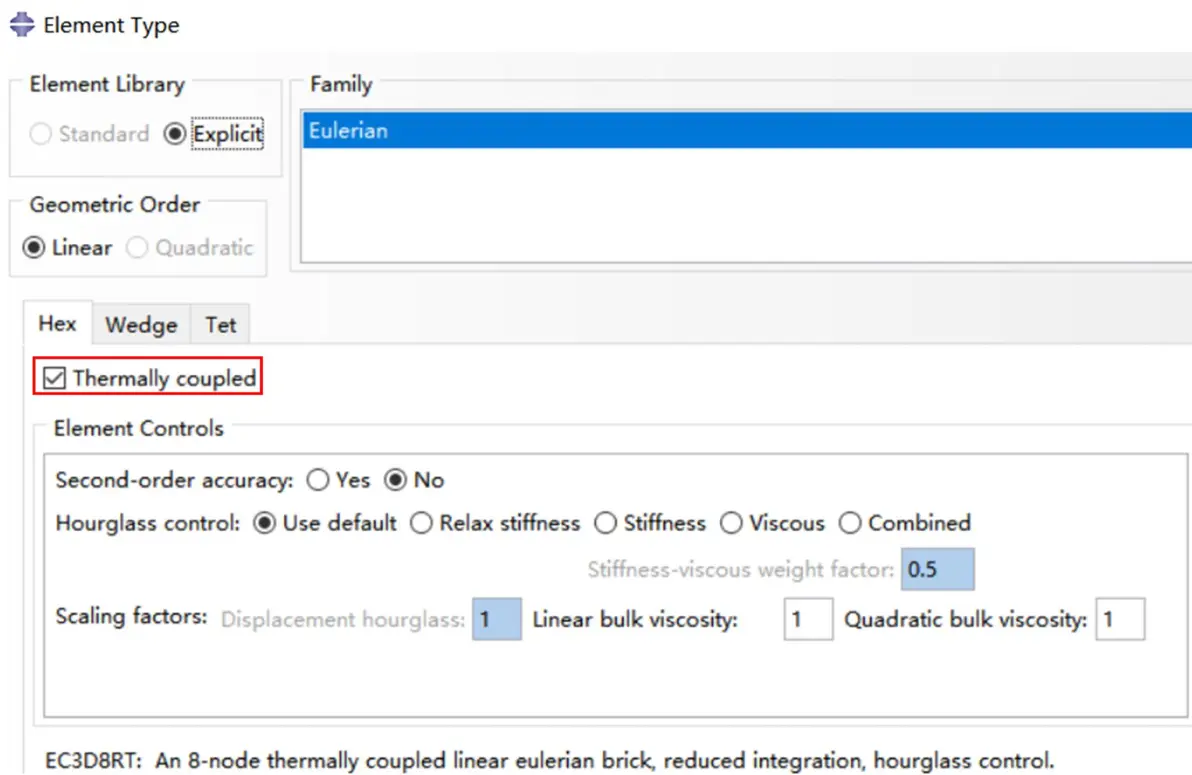

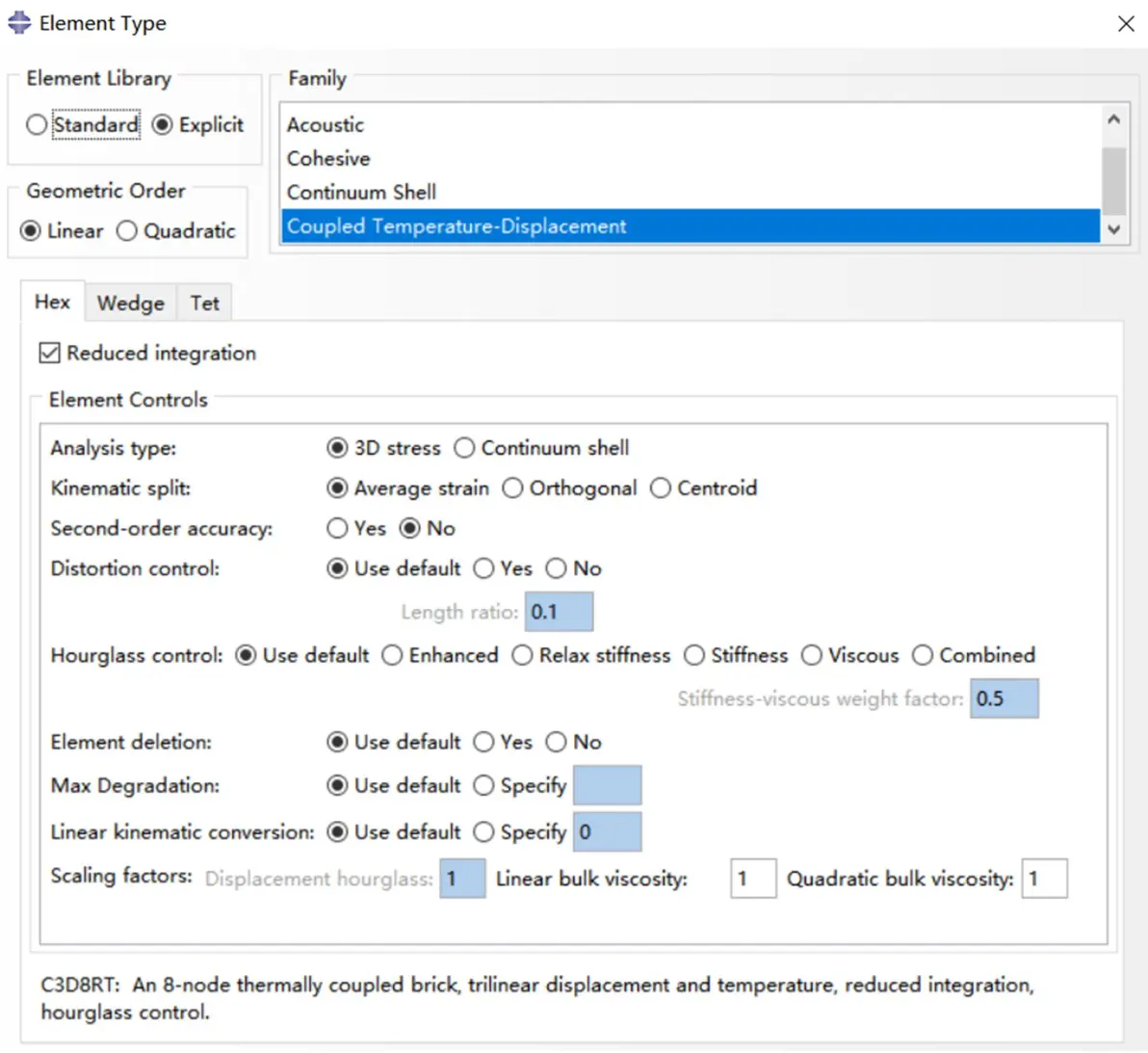

欧拉域的网格属性:

一定要选择热耦合,要不然后处理结果欧拉域没有温度。

焊接头的网格属性:

焊接头同样要选择热力耦合单元,要不然焊接头同样没有温度,并且最好划分为六面体网格。这里还要再说一点,当时我室友做仿真时遇到一个问题,就是焊接头如果划分为四面体网格,虽然可以计算,并且也选择了热力耦合单元,但是后处理结果显示焊接头没有温度变化,我也帮他找过原因,最后也不知道为什么,后来把焊接头画分成六面体网格,就可以了,焊接头可以显示温度变化。

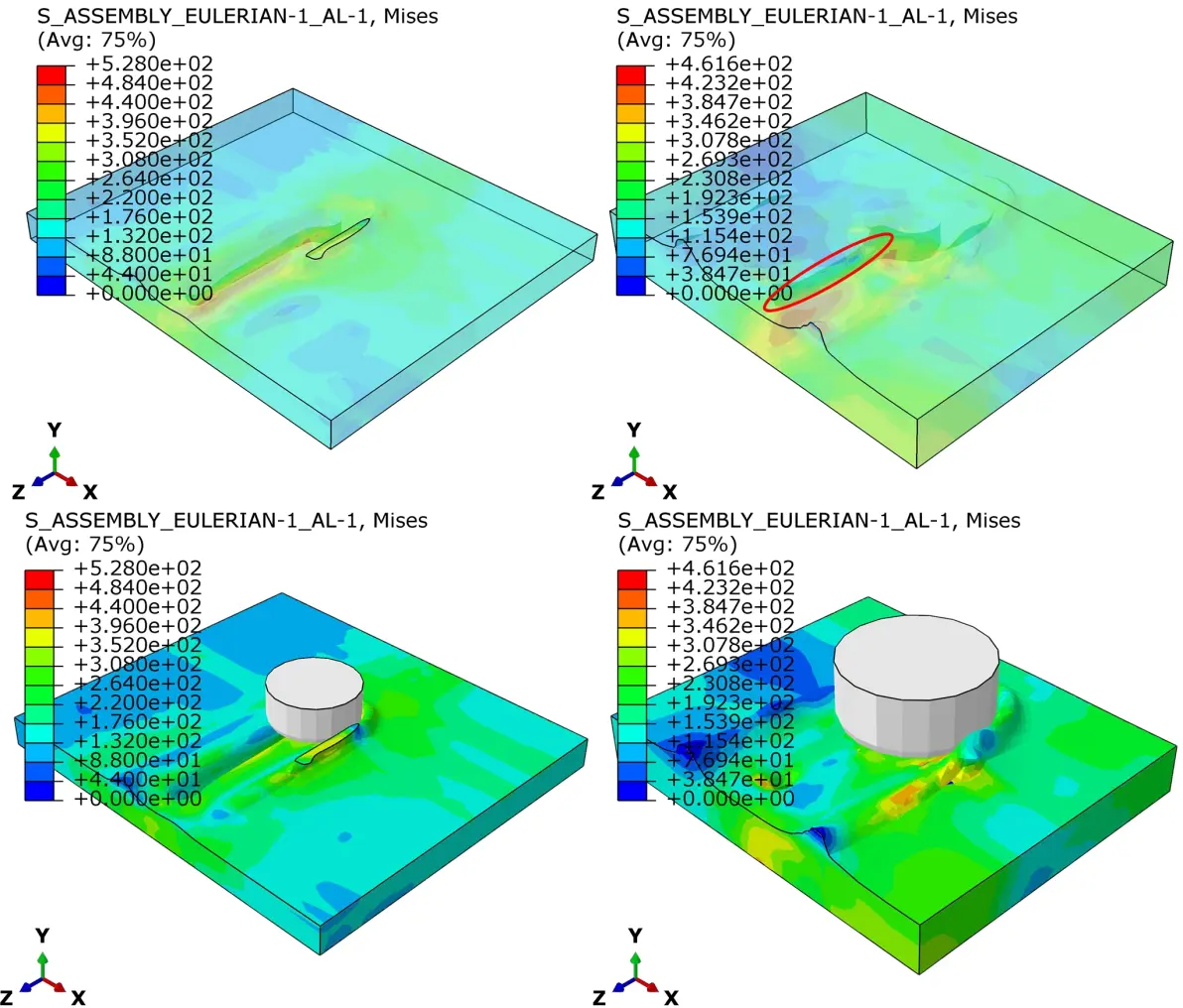

这个仿真计算确实很慢,当时算了半个月也没有算完,看结果感觉是失败了,因为焊接后,欧拉域表面有一个 “沟”。在实际应用中,焊接后铝合金表面是没有“沟”的,而在仿真中,铝合金材料在欧拉域中流动,焊接头压入欧拉域后,原本填充焊接头区域的材料将会被焊接头挤压到两侧,并且焊接过后,材料只向两侧流动,没有填充焊接头焊接后的区域。后来尝试过降低焊接速度至-5mm/s,情况会好很多,欧拉域表面上没有出现“沟”,但是将模型透明显示,欧拉域的内部,但是还会出现“沟”。也尝试过改变JC本构的参数,但是仍没有解决问题,而且严谨地讲,材料本构的参数是不能改变的(是通过拉伸实验得到的数据算出来的)。

仿真结果动画:

后来我和我室友曾经讨论过这个问题,他告诉我可以把焊接头挖出一个凹槽,不是焊接头的最底部,而是第一个分析步结束后,焊接头压入铝板后,焊接头与铝板接触那个表面(直径较大那部分,焊接头上部的底面)处挖一个凹槽出来,然后就没有沟了。但是因为他的师弟还要继续做焊接摩擦焊的课题,所以焊接头的模型,我不方便发到网络上面。另外焊接头压入铝板的那部分(直径较小那部分,焊接头下部),可以适当增加一些锥度,让焊接头下部底面的直径减小一些,仿真效果会更好。

读研时写的最后一篇文章了,就在这里多说一点。我另一个室友是做钛合金切削刀具的传感器,也是热力耦合仿真。他当时做仿真遇到2个问题:切削深度太大,切屑不连续,都是块状的切屑。他当时做的是三维的仿真,那个刀具,好像叫什么硬质合金,挺小的一个东西,还是个菱形结构,但是的上面棱角与尖角比较多,还不能把这些角都去掉,将刀具简化为平顺的表面。也尝试过在刀具的棱角处倒圆角,想让切屑与刀具接触时能够顺畅地经过刀具表面从而形成连续的切屑,但是没什么效果,最后还是减小了仿真的切削深度,解决了切屑不连续的问题。另外仿真得到的切屑温度场与实验测试的温度对不上,仿真得到的温度过大。理论上应以实验得到的温度作为参考,因此只能继续修改仿真的热相关参数,当时尝试过修改热对流与热辐射系数,确实可以改变温度,但是也仅仅能改变几十度,上限不大。而材料本构又不能轻易改变,最终改变了接触属性中的热传导系数(Thermal Conductance),材料本构还是不要轻易改变。