Autodesk FeatureCAM Ultimate 2022是一款功能强大的自动化CAM软件。这款软件优化了从自动化设计到数控铣削、车削和线切割加工应用NC代码的工作流程。使用自动化CAM软件进行CNC编程,更快地制造零件!旨在自动转换为CNC代码设备。并且比较方便的是,它能够通过自动化设计和生产过程来减少代码并最终对其进行调整。软件通过将这些应用程序整合在一起,用户将获得一个完整的CAM软件包,因为它仍然可以完成它们所需的所有工作。软件通过提供一组具有高智能的功能和工具,已尝试自动完成大多数任务和达到最小数量所需的代码。最终代码能够极大程度提高软件的稳定性和更高的质量,以及最终产品具有最少错误的方式。软件新增仿真功能,缩放现在,您在以较慢速度运行中心线仿真时,可以进行更多控制。您可以使用“停止”按钮或 Esc 键,在刀具移动过程中停止仿真。您也可以使用视图控件,在刀具移动过程中进行旋转或缩放。 下载地址:www.zdfans.com/html/73155.html

安装步骤

1、在本站下载解压文件

2、点击exe文件

3、点击安装

4、同意协议

5、选择安装路径,点击安装

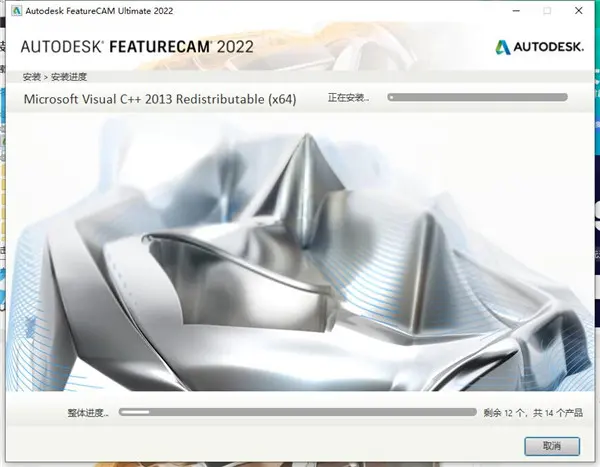

6、安装中,请稍候

7、安装完成

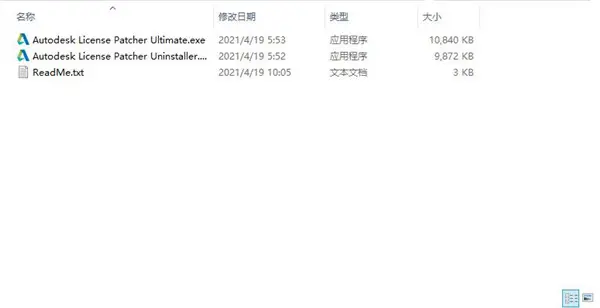

8、打开crack文件夹,使用管理员运行软件

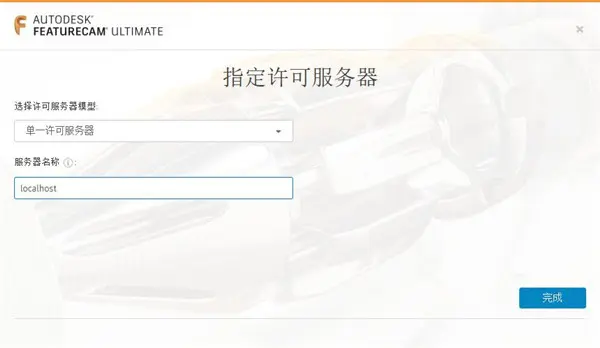

9、使用网络许可

10、选择单一许可服务器,服务器填localhost

11、破解完成

新功能

1、新功能和增强功能。 仿真 缩放现在,您在以较慢速度运行中心线仿真时,可以进行更多控制。您可以使用“停止”按钮或 Esc 键,在刀具移动过程中停止仿真。您也可以使用视图控件,在刀具移动过程中进行旋转或缩放。此外,您还可以使用其他控件,暂停仿真、快进或快退仿真,或者继续播放仿真 2、FeatureCAM 2022中修复的问题。 仿真 修复了具有 B 旋转副主轴的进杆铣床的机床仿真不正确的问题。FCAM-4722 修复了为底部转塔中的笔直槽指定中心线后,中心线仿真显示的插入钻孔包含不正确编程点的问题。FCAM-4641 修复了在镗杆使用自定义实体夹持的情况下,镗杆的多边形化有时显示不佳的问题。FCAM-4781 文件输入 已更新为 ATF 9.2 版。FCAM-4760 修复了在输入由 CATIA 创建的某些 IGES 文件时可能导致意外关闭的问题。FCAM-4660 刀具数据库 修复了在使用 SQL 数据库时无法打开从曲线和实体创建的刀具的问题。FCAM-4497 修复了在使用 SQL 数据库时选择特定刀具可能导致意外关闭的问题。FCAM-4731 特别说明:在 2018 版的中,提供了一个选项用于将刀具数据库设置为“Autodesk Tool Data Service”。2019 和 2020 版的中未提供此选项,但如果您已在 2018 版本中启用此选项,则该服务仍会运行。在 2021 版本的后续更新中,此兼容性将被禁用。如果您当前使用的是“Tool Data Service”,请切换到另外的刀具数据库选项。如果您使用的是此选项,则它会列在“选项”对话框的“文件”>“数据库”页面中。 一般功能 修复了在某些情况下,将 STL 模型用作毛坯时可能导致意外关闭的问题。FCAM-4756 修复了在使用特定车削刀具路径时可能导致意外关闭的问题。FCAM-4465 修复了在变换特定刀具路径编辑特征时可能导致意外关闭的问题。FCAM-4591 修复了在某些情况下,使用“通过特征创建曲面”命令时可能导致意外关闭的问题。FCAM-4665 修复了在覆盖特定参数后,显示异常情况操作列表时可能导致意外关闭的问题。FCAM-4683 修复了在某些情况下,计算两个曲面之间的圆倒角时可能导致意外关闭的问题。FCAM-4763

功能特色

一、自动化数控编程 1、提高零件编程速度 利用自动化 CAM 缩短编程时间 2、特征识别 使用特征识别功能扫描、识别和创建设计中的可加工特征 3、内置智能 可自动选择刀具、步距和下刀步距等,从而实现编程一致性 3、全面的机床支持 对铣床、车床、车铣机床、瑞士型车床和线切割机等进行编程 4、碰撞回避 保护您的投资,安全加工 5、夹具及固定装置 对零件进行编程时,会更新刀具路径,避免与工件夹紧设备发生碰撞 6、毛坯模型 监视剩余毛坯量以避免空切和潜在碰撞 7、仿真和可视化 避免机床停机。亮显已编程零件与公称设计之间的偏差 二、数控加工应用程序 1、数控铣床 支持具有一系列配置的三轴、四轴和五轴数控铣床 2、数控车床 提供可改善车床编程的功能,包括自动拐角钝化和零件处理等 3、车铣中心 Premium、Ultimate 优化多任务处理车铣中心的数控程序以缩短周期时间 4、瑞士型车床 仿真滑动毛坯运动,使用自动工具映射,并实现高级同步 5、进杆铣床 对进杆铣床进行编程,这是一种整合了诸多连续零件生产功能的铣车机床 6、线切割机 对两轴和四轴线切割机进行编程。利用特定于线的策略获得高质量曲面 7、全面的机床支持 对铣床、铣车机床、车床、车铣机床、瑞士型车床、进杆铣床和线切割机等进行编程 三、面向瑞士型车床的 PartMaker CAM PartMaker? 软件是一款生产型 CAM 解决方案,可用于通过瑞士型车床制造复杂的高精度零件。 1、瑞士加工 根据可用的刀具和生产量从多个瑞士加工策略中进行选择 2、周期效率 同步并优化加工操作和流程。大幅提高机床利用率 3、数控兼容性和仿真 对来自全球各地机床制造商的一系列瑞士型车床进行编程 4、NC 代码 编辑和控制 NC 代码。查看、调整和编辑 NC 代码和后处理器

使用帮助

1、首次启动 从开始菜单,选择所有程序> Autodesk> FeatureCAM 。 也可以通过双击桌面上的图标来启动该程序。 第一次启动时,它运行一个程序来创建刀具和材料 点击确定,开始配置。 这将显示刀具和材料设置对话框。 要创建本地数据库,选择在我的本地计算机。 如果您希望多台计算机共享相同的刀具和材料信息: 选择我可访问的网络上的另一台计算机上。 单击浏览按钮,然后使用数据库位置对话框选择数据库所在的文件夹。 提示: 有关设置网络数据库的详细信息,请参见刀具和材料设置。 单击下一步。 选择是加载英制或米制刀具。 单击下一步。 如果选择加载这两种刀具类型,系统会询问您使用哪种刀具类型更多。 选择英制或米制,然后点击下一步。 单击完成,初始化数据库。 注: 刀具数据库指定用于执行制造操作的一组刀具。 为获得最佳结果,请使用“特征和制造”选项卡 >“刀具”面板 >“刀具管理”来自定义数据库,以反映车间中的刀具。 2、2.5D铣削示例:创建新的文件 启动 从“可用文档类型”列表中,选择“铣削”。 选择“测量单位”。 点击创建新的文档。 3、.5D铣削示例:定义毛坯 毛坯是您切削零件的初始材料。 创建新零件时,将显示毛坯向导的尺寸度页面, 它可以确定毛坯的形状和尺寸,毛坯材料,零件程序零点和建模坐标系。 在毛坯向导的尺寸页面: 选择“毛坯”。 输入 宽度 4 (100 mm)。 输入 长度 5 (125 mm)。 输入 厚度 1 (25 mm)。 点击完成。 4、2.5D铣削示例:创建特征 此步骤显示如何创建孔和矩形型腔特征。 创建孔特征。 选择开始选项卡>零件程序面板>特征。 在新的特征向导,从通过尺寸域选择 孔 ,然后点击下一步。 输入直径 0.5 (12 mm),然后单击下一步。 输入孔中心位置X 1.0 (25 mm) ,Y 1.0 (25 mm),然后点击下一步。 这将显示策略页面。 此页面控制用于剪切特征的操作类型。 孔特征的默认操作是点钻,然后钻孔。 如果孔带平倒角,则默认情况是通过点钻操作来切削平倒角。 点击下一步,接受默认策略设置。 操作页面显示了切削特征操作、自动选择的刀具、以及进给和转速的摘要。 从完成菜单按钮选择完成。 创建一矩形型腔特征。 选择开始选项卡>零件程序面板>特征。 在新的特征向导中,从在通过尺寸域选择矩形型腔,然后点击下一步。 点击下一步,接受默认尺寸设置。 输入型腔位置 X 0.75 (15 mm), Y 2.5 (60 mm), Z 0 (0 mm), 单击下一步。 策略页面显示创建了粗加工和精加工操作。 点击完成按钮。 选择开始选项卡>零件程序面板>特征, 创建第二个孔,其直径为 0.5 (12 mm), 位于 X=4 (95 mm) ,Y=3 (75 mm)。 选择开始选项卡>零件程序面板>特征,创建另一矩形型腔,其尺寸和第一个相同,但位于X=2.5 (55 mm), Y=0.5 (15 mm)。 选择文件>保存,将零件另存为 milling.fm 5、2.5D铣削示例:查看零件 可以选择其中一个标准预定义查看,以不同方向查看零件。 要将查看更改为前查看,请单击“查看”选项卡 >“查看”面板 >“自”>“前”。