凹陷(sink marks)是指塑料的射出量低于模穴容积,造成塑件表面局部下陷,一般发生在塑件的厚肉区,或者是肋、凸毂、内圆角之相接平面上。气孔(voids)是成品内部的真空气泡。发生凹陷和气孔是因为塑件冷却时,在厚肉区局部收缩,而且没有补偿足够的塑料。另外,因为散热不平均等因素,在与肋或外突特征相接平面之另一侧常常发生凹陷。造成凹陷与气孔的制程因素包括:射出压力和保压压力太低、保压时间太短或冷却时间太短、熔胶温度太高或模具温度太高、和局部的几何特征。

当外侧的材料冷却与凝固之后,塑料内层开始冷却,塑料收缩导致表层塑料向内拉,因而造成凹陷。假如表层的刚性够强,譬如使用工程塑料,则表层凹陷可能被内层的气泡取代,如图8-19所示。

图8-19 塑料射出量不足而没有足够补偿时,塑件因为收缩导致凹陷或气孔。

改善塑件银线痕的方法说明如下:

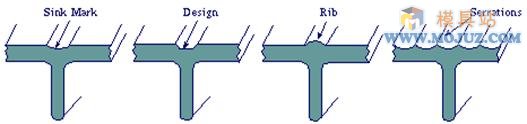

(1) 变更塑件设计:一般而言,粗厚件易产生凹痕。修改设计的塑件厚度,将厚度变化最小化。添加表面特征以隐藏凹痕,例如在发生凹痕的表面设计一系列的齿状(serrations),如图8-20。重新设计肋、凸毂、角板厚度为连接基板肉厚的50~80%。图8-21是建议的设计。

(2) 变更模具设计:将浇口重设置在厚肉区或接近厚肉区,以便在薄肉区凝固之前进行保压。增加更多的排气孔或加大排气孔,方便空气逃逸。流道或浇口太小时,可能造成保压不完全。加大浇口和流道尺寸以延后浇口凝固时间,让更多量的塑料于保压阶段挤入模穴。尝试改善模具的冷却系统。当要射出大面积和薄组件时,可能必须使用大浇口或多浇口系统。

图8-20 肋的设计以消除凹陷和气孔。

图8-21 肋、凸毂、角板的设计建议以消除凹陷和气孔。

(3) 调整成形条件:增加射出成形终点的缓冲量。缓冲量应维持约3 mm(0.12英吋)。浇口无法在压力降低之前凝固,于是造成收缩凹陷,[w24] 这情形可能以增长射出时间、增加射出压力或加长冷却时间,以增加保压阶段的进胶量来改善。增长螺杆前进时间及降低射出速率。降低熔胶温度和降低模具温度。顶出时熔胶温度太高,可能造成脱模的凹痕。假如模温太低,组件表面先于内部成形,可能造成内部空洞。[w25] 此时可以提高模面温度或加长成形周期来改善情况。检查止回阀是否造成漏料。

(4) 小心准备塑料:含湿气的塑料可能会造成气孔。塑料的收缩率太大也容易产生气孔。